连接器厂家可以通过以下几个方面提高产品的稳定性

来源:本站时间:2024/11/5 10:50:26

连接器是电路板中必不可少的元器件之一,提升连接器产品品质也是至关重要的,东莞市捷友连接器有限公司选用材料都是符合各项认证标准,出库不良率几乎为0,我们在品检方面也是做的很到位。

选用高质量材料:选择具有良好机械强度、电气性能、耐环境性能(如耐高温、耐低温、耐腐蚀、耐磨损等)的材料。例如,对于在高温环境下使用的连接器,应选用耐高温的塑料或金属材料;在潮湿环境中使用的连接器,要选择具有良好防潮、耐腐蚀性能的材料。同时,材料的化学稳定性也很重要,不易产生污染膜的材料可以保证低接触电阻和长期稳定性。

严格材料检验:建立严格的材料进货检验制度,对每一批次的原材料进行全面的检测,包括材料的物理性能(如硬度、强度、韧性等)、化学性能(如成分、纯度等)以及电气性能(如电阻率等),确保材料符合设计要求和相关标准。对于关键材料,还应要求供应商提供质量检测报告和认证文件。

2. 优化设计结构:

机械结构设计:

确保连接器的整体结构坚固可靠,能够承受在使用过程中可能受到的各种机械应力,如插拔力、振动、冲击等。例如,增加连接器的外壳厚度、加强内部支撑结构等,可以提高连接器的抗振抗冲击性能。

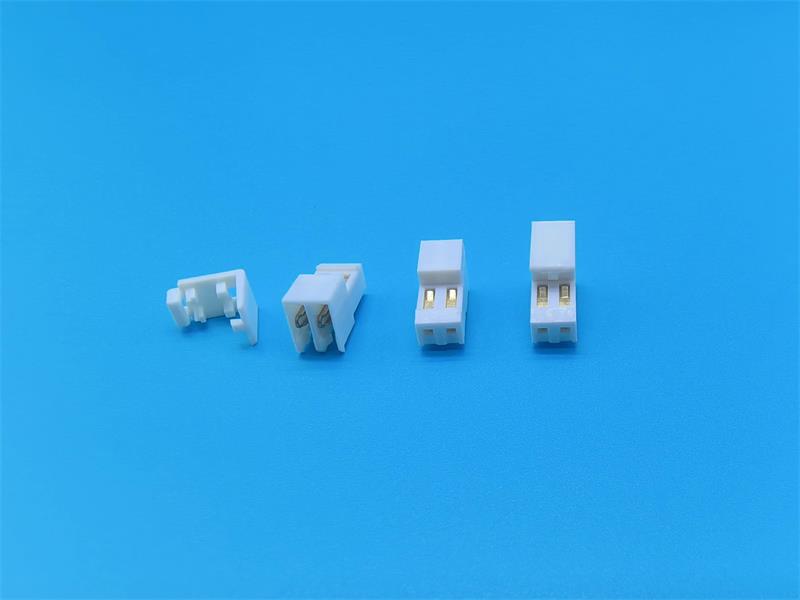

设计合理的插拔结构,使插拔过程顺畅,避免出现卡顿、卡死等现象,同时保证插拔次数达到设计要求。例如,采用导向结构、优化插拔接口的形状和尺寸等,可以提高插拔的可靠性和稳定性。

电气结构设计:

合理设计接触件的形状、尺寸和材料,确保接触良好,降低接触电阻。例如,采用多点接触、弹性接触等方式,可以增加接触面积,提高接触的稳定性和可靠性。

对于多芯连接器,要合理安排芯线的布局和间距,避免芯线之间的相互干扰和短路。同时,要考虑信号的传输特性,如阻抗匹配、信号衰减等,确保信号传输的质量和稳定性。

3.提升制造工艺水平:

模具制造:模具的精度直接影响连接器的尺寸精度和外观质量。采用先进的模具设计和制造技术,提高模具的精度和使用寿命。例如,采用CAD/CAM技术进行模具设计和加工,采用精密电火花加工、慢走丝线切割等技术提高模具的加工精度。

加工工艺:严格控制零件的加工工艺,确保零件的尺寸精度、表面质量等符合设计要求。例如,对于金属零件的加工,采用精密冲压、数控加工等技术;对于塑料零件的加工,采用注塑成型、挤出成型等技术,并控制好加工温度、压力、速度等参数。

装配工艺:制定科学合理的装配工艺规程,确保连接器的装配质量。在装配过程中,要保证零件的清洁度,避免杂质、灰尘等进入连接器内部;同时,要控制好装配的力度和顺序,确保零件的安装位置准确、牢固。

4.加强质量检测与控制:

建立完善的检测体系:配备先进的检测设备和仪器,如光学显微镜、金相分析仪、电子万能试验机、接触电阻测试仪等,对原材料、半成品和成品进行全面的检测和测试。建立完善的质量检测体系,包括进货检验、过程检验和成品检验等环节,确保产品质量符合标准和客户要求。

进行可靠性试验:对连接器进行各种可靠性试验,如高温试验、低温试验、湿热试验、振动试验、冲击试验、插拔寿命试验等,模拟连接器在不同使用环境下的工作情况,检验其可靠性和稳定性。通过可靠性试验,可以发现产品的潜在问题和缺陷,并及时进行改进和优化。

5.环境适应性设计:

温度适应性:根据连接器的使用环境温度范围,选择合适的材料和结构设计,确保连接器在高温或低温环境下仍能正常工作。例如,在高温环境下,可以采用耐高温的材料和散热结构;在低温环境下,可以采用耐寒的材料和密封结构,防止水分进入连接器内部。

湿度适应性:对于在潮湿环境中使用的连接器,要进行防潮、防水设计,如采用密封胶、密封圈等密封措施,防止水分进入连接器内部;同时,要选择具有良好绝缘性能的材料,确保连接器的电气性能不受影响。

抗振抗冲击性:在设计连接器时,要考虑其在振动和冲击环境下的工作情况,采用抗振抗冲击的结构设计和材料,如增加缓冲结构、采用弹性材料等,提高连接器的抗振抗冲击性能。

找连接器厂家合作商请联系捷友,在价格、交期、品质我司会全力配合贵司。

上一条:分享一些耐高温的连接器知识

下一条:电子连接器厂家的非凡世界